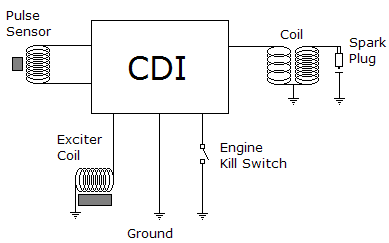

CDI atau Capacitor Discharge Ignition adalah sistem pengapian pada mesin pembakaran dalam dengan memanfaatkan energi yang disimpan didalam kapasitor yang digunakan untuk menghasilkan tengangan tinggi ke koil pengapian sehingga dengan output tegangan tinggi koil akan menghasilkan spark di busi. Besarnya energi yang tersimpan didalam kapasitor inilah yang sangat menentukan seberapa kuat spark dari busi untuk memantik campuran gas di dalam ruang bakar. Semakin besar energi yang tersimpan didalam kapasitor maka semakin kuat spark yang dihasilkan di busi untuk memantik campuran gas bakar dengan catatan diukur pada penggunaan koil yang sama. Energi yang besar juga akan memudahkan spark menembus kompresi yang tinggi ataupun campuran gas bakar yang banyak akibat dari pembukaan throttle yang lebih besar.

Skema CDI secara umum ( diambil dari www.crustyquinns.com)

Dari uraian di atas dapat kita simpulkan bahwa CDI yang kita pasang untuk pengapian sangat berpengaruh pada performa kendaraan yang kita gunakan. Hal ini disebabkan karena dengan penggunaan pengapian yang baik maka pembakaran di dalam ruang bakar akan tuntas dan sempurna sehingga panas yang dihasilkan dari pembakaran akan optimal. Kenapa panas sangat berpengaruh? Karena disain dari mesin bakar itu sendiri, yaitu mengubah energi kimia menjadi energi panas untuk kemudian diubah menjadi energi gerak. Semakin panas hasil pembakaran di ruang bakar artinya semakin besar ledakan yang dihasilkan dari campuran gas di ruang bakar sehingga menghasilkan energi gerak yang besar pula di mesin. Panas disini adalah panas yang dihasilkan murni dari ledakan campuran gas bakar, bukan karena gesekan antar komponen didalam ruang bakar. Dengan kata lain panas yang dimaksudkan adalah panas ideal yang dapat dihasilkan dari pembakaran campuran gas bakar dengan energi dari sistem pengapian yang digunakan.

Bagaimana kita mengetahui besarnya energi dari sistem pengapian (pada kasus ini CDI) yang kita gunakan? Besarnya energi ini dapat dihitung dengan menggunakan rumus dasar untuk menghitung energi kapasitor yaitu : e=1/2*c*v*v. Dimana c adalah besarnya kapasitor yang digunakan (dalam satuan Farad) dan V adalah tegangan yang disimpan di kapasitor tersebut. Misalkan saja kapasitor yang digunakan 1uF dan tegangan yang disimpan 300V maka energi dari kapasitor tersebut dihitung menggunakan rumus tadi adalah 45 mili Joule. Energi inilah yang akan dikirimkan ke busi melalui koil yang kemudian akan digunakan untuk memantik campuran gas di ruang bakar. Oleh karena itu semakin besar energi ini, semakin kuat spark yang dihasilkan oleh busi.

Besarnya energi ini biasanya (dan seharusnya) disebutkan pada spesifikasi CDI yang kita gunakan. Kenapa? Karena inilah inti dari CDI itu sendiri, yaitu energi yang dihasilkan. Disinilah kita bisa membandingkan atau memberikan suatu justifikasi bahwa sebuah CDI lebih powerfull dibandingkan CDI lain ataupun CDI bawaan standar pabrikan kendaraan. Namun bagaimana jika spesifikasi dari CDI yang kita gunakan tidak menyebutkan besarnya energi yang dihasilkan? Tentunya produsen CDI yang baik akan memberikan besaran-besaran spesifikasi lain yang digunakan oleh CDInya. Biasanya produsen akan memberikan tegangan output CDI, arus yang dikonsumsi, dan range RPM yang bisa dilayani oleh CDI tersebut. Disini masih ada satu pertanyaan untuk mencari nilai C yang digunakan, karena besarnya energi dihitung dengan nilai C kapasitor sedangkan produsen CDI memang jarang menyebutkan berapa besar C kapasitor yang digunakan.

Bagaimana kita mendapatkan besaran nilai C kapasitor? Tentu saja dengan menggunakan kembali parameter spesifikasi CDI yang diberikan oleh produsen. Dari teori rangkaian listrik pada suatu sistem bahwa jumlah daya yang dikeluarkan maksimum sama dengan daya input (pada efisiensi 100%), maka kita dapat memperoleh selain nilai C kapasitor juga nilai energi yang digunakan. Daya input dihitung dengan P = V*I, dimana V adalah sumber tegangan untuk mencatu CDI, yaitu baterai (accu) dan I adalah arus dari baterai yang dikonsumsi CDI pada RPM maksimum yang masih dapat dilayani CDI.

Misalkan pada suatu CDI diketahui spesifikasi sebagai berikut :

tegangan kerja : 11 – 14.5 V

konsumsi arus : 0.1 – 0.75 A

tegangan output: 300 V

range RPM : 500 – 20000 rpm

Dari spesifikasi diatas dapat kita peroleh daya input CDI adalah P = 12 * 0.75, hasilnya adalah 9 watt. Disini digunakan V = 12 karena memang baterai (accu) yang umum digunakan di kendaraan (motor) adalah tipe 12 volt. Arus (I) yang digunakan adalah 0.75 A (arus maksimum dengan acuan spesifikasi di atas) karena arus inilah yang digunakan untuk mengisi kapasitor pada RPM maksimum CDI (20000 rpm). Kenapa menggunakan acuan pada kondisi rpm maksimum? Karena CDI tersebut didisain untuk bekerja pada range RPM rendah- tinggi (500 – 20000 rpm). Semua disain CDI dihitung pada kondisi maksimum agar dapat beroperasi pada range RPM, karena pada RPM maksimum sistem CDI harus mengisi kapasitor sampai tegangan out yang ditentukan (300 V) sebelum satu putaran crankshaft. Karena setiap satu putaran crankshaft pasti tegangan tersebut akan dilepaskan ke koil sebagai akibat posisi sensor yang ditempatkan di magnet. Sehingga pengapian terjadi setiap 360 derajat atau dengan kata lain pengapian terjadi pada langkah kompresi dan langkah buang. Agar kapasitor dapat terisi penuh sebelum sensor mentrigger di semua range RPM maka waktu maksimum untuk mengisi kapasitor harus kurang dari waktu putaran crankshaft pada RPM maksimum. Pada kasus ini waktu pengisian harus < 0.003 detik, yang didapatkan dari rumus T=1/f, dimana f adalah RPM maksimum (20000 rpm = 333,333 Hz).

Dengan daya out CDI yang telah diketahui yaitu 9 watt, dapat kita hitung berapa energi yang dilepaskan oleh CDI. Energi inilah yang menjadi jaminan kualitas CDI yang kita gunakan. Energi ini dihitung dengan rumus P = E/T atau menjadi E = P*T. T disini adalah waktu pada RPM maksimum yaitu 0.003 sekon ( T=1/f, f=333.333Hz). Sehingga diperoleh E = 9*0.003 sama dengan 0.027 Joule. Dengan rumus energi kapasitor maka diperoleh besaran C = 2*E/(V*V) yaitu 0.0000006 Farad atau 0.6 mikro Farad.

Capasitor

Dengan teori daya, maka daya yang dikeluarkan CDI maksimum sama dengan daya input yaitu 9 watt. Disini diasumsikan efisiensi sistem adalah 100 %. Pada kenyataannya tidak ada sistem yang memiliki efisiensi 100 %. Pada prakteknya efisiensi untuk pembangkitan tegangan tinggi seperti CDI berkisar di 80-85%, namun dengan disain rangkaian dan penggunaan komponen yang baik dapat diperoleh efisiensi 90%. Efisiensi lebih dari 95% belum dapat dicapai dengan teknologi komponen yang ada saat ini. Efisiensi 100% digunakan hanya untuk mempermudah hitungan kita saja, namun untuk hasil perhitungan yang lebih akurat sebaiknya besarnya efisiensi juga harus diperhatikan.

Energi 0.027 Joule diperoleh dengan efisiensi 100%, bagaimana jika efisiensi bukan 100%? Katakanlah desain CDI memiliki efisiensi 85%, maka energi output CDI adalah 0.0229 Joule. Pada mesin bakar ada parameter MIE (Minimum Ignition Energy) atau energi minimum yang dibutuhkan agar mampu membakar gas di dalam ruang bakar. Besarnya MIE ini untuk tipikal mesin 1 silinder adalah 0.020 Joule. Dari sinilah kita bisa mengetahui sebenarnya seberapa baikkah CDI yang kita gunakan. Dari kasus diatas ternyata beda energi CDI hanya sekitar 0.0029 Joule yang artinya sangat kecil. Artinya apakah dengan mengganti CDI dengan yang kita gunakan saat ini telah sesuai dengan ekspektasi?

Seperti yang disebutkan sebelumnya bahwa produsen CDI yang baik harus mencantumkan energi dari CDI mereka karena hal inilah yang menjadi jaminan bahwa produk mereka memang bagus. Karena energi CDI ini sangat bergantung pada arus input, maka tak heran jika produsen CDI terkemuka selalu mengeluarkan spesifikasi CDI sesuai dengan keperluannya. Hal ini dimaksudkan agar tidak terjadi “tekor” pada accu yang digunakan. Sebagai contoh, pada aplikasi CDI untuk keperluan harian (daily use) harus dikompensasi antara energi yang digunakan dengan pemakaian arus yang tidak melebihi kapasitas pengisian accu. Contoh lainnya pada aplikasi pengapian untuk drag bike. Untuk kasus ini mungkin saja tidak memperhitungkan berapa arus pengisian accu. Karena pada drag bike mesin hanya hidup selama beberapa menit saja dan selama itu pula semua sumber daya yang ada di mesin di explore sebanyak-banyaknya termasuk penggunaan energi CDI sebesar-besarnya dengan arus maksimal dari accu yang digunakan.

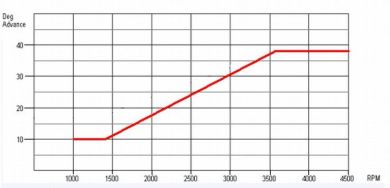

Timing pengapian dan setingan lain tentu juga berpengaruh pada hasil akhir performa mesin, namun jika kita lihat dari sisi CDI itu sendiri, energi output lah yang menentukan kualitas CDI. Dengan timing dan setingan lain yang sama, CDI dengan energi yang lebih besar akan menghasilkan performa mesin yang lebih baik.

Contoh Timing Pengapian

Dari paparan diatas maka dapat disimpulkan bahwa tidak mungkin membuat CDI dengan spesifikasi “high energy” namun dengan konsumsi arus yang kecil, dan tentu saja hal ini bertentangan dengan hukum daya. Ingatlah bahwa rumus daya, tegangan, arus (hukum kekekalan energi) adalah sudah matang alias sudah tidak bisa diutak-atik lagi sehingga semua hitungan dari spesifikasi CDI jelas tidak berbohong.

tanpa bermaksud untuk menggurui Semoga tulisan ini bermanfaat dan semakin menambah wawasan kita bersama mengenai apa itu CDI, bagaimana CDI yang baik dan seberapa besar energi pembakaran yang dihasilkan serta apa saja konsekuensi yang ditimbulkan dengan penggunaan CDI yang kita gunakan.